Jak rozwiązać problem deformacji drewnianej plastikuWPCPanel ściany w procesie produkcyjnym?

Problemy z deformacją w produkcji panelu ściennego z kompozytem drewna (WPC) zwykle pochodzą z wielu czynników, w tym wskaźników materiałów, procesów produkcyjnych, parametrów sprzętu, stadiów chłodzenia i formowania, a także przetwarzania końcowego. Typowe objawy deformacji obejmują wypaczanie, wypaczanie, nierównomierne skurcze i nieprawidłowości powierzchniowe, które wymagają kompleksowej optymalizacji w całym procesie produkcyjnym.

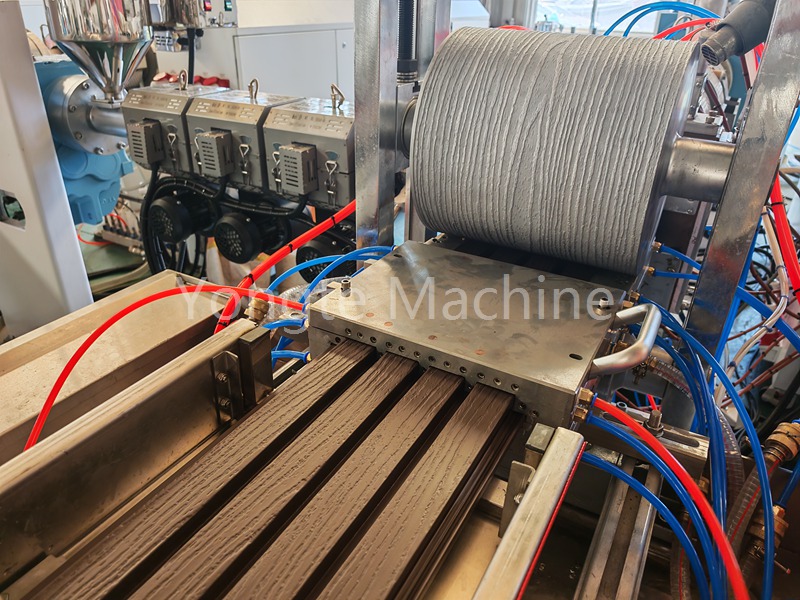

Poniżej znajdują się konkretne analizy przyczyn i systematyczne rozwiązania opracowane przez zespół Yongte przez lata praktycznego doświadczenia:

Podstawowe powody: Kluczowe czynniki od „surowca” do „produktu gotowego”

Panele ścienne kompozytowe z drewna składają się przede wszystkim z włókien drewna (takich jak mąka drewniana i bambusowy proszek) i polimery termoplastyczne (w tym PVC, PE i PP). Te dwa elementy wykazują wyraźne cechy: włókna drewna wykazują silne właściwości absorpcji wilgoci, podczas gdy tworzywa sztuczne wykazują znaczny rozszerzanie cieplne i skurcz. Jeśli procesy produkcyjne nie zrównoważy ich charakterystyki wydajności, może wystąpić akumulacja naprężeń wewnętrznych, ostatecznie prowadząc do deformacji strukturalnej. Konkretne przyczyny można rozbić w następujący sposób:

L Połączenie surowca: wysoka zawartość wilgoci w proszku drewnianym, słaba kompatybilność między plastikiem a proszkiem drewnianym, nieuzasadniona część dodatków;

L Proces wytłaczania plastycznego: nierównomierna plastyzacja materiału, niewłaściwa prędkość obrotu śrubowego/kontrola temperatury, defekty projektowania pleśni;

L Proces chłodzenia i ustawienia: Prędkość chłodzenia jest zbyt szybka/nierówna, niewystarczające wiązanie ustawionej formy;

L Połącz do cięcia przyczepności: prędkość trakcji i prędkość wytłaczania nie pasują, naprężenie nie jest uwalniane podczas cięcia;

L Proces leczenia końcowego: niewłaściwe stosowanie gotowych produktów, brak leczenia ograniczenia czasowego, utrata temperatury i kontrola wilgotności w środowisku przechowywania.

Rozwiązanie: Precyzyjna optymalizacja każdego łącza

1 , Wstępna obróbka surowca: zmniejsz ryzyko odkształcenia ze źródła

Podstawą jest surowiec i należy rozwiązać dwa podstawowe problemy „wchłaniania wilgoci w proszku” i „nierównomierne plastyczność”.

1.1 Ścisła kontrola zawartości wilgoci mąki drewnianej

Wysoka zawartość wilgoci w proszku drewnianym (zwykle wymagana do mniej niż 3%) będzie wytwarzać bąbelki z powodu odparowania wody w procesie wytłaczania, a gotowy produkt jest łatwy do wchłaniania wilgoci i rozszerzenia na późniejszym etapie, co powoduje lokalne odkształcenie.

Rozwiązanie: proszek z drewna jest wstępnie obróbki przy użyciu suszarki na gorące powietrze (temperatura 80-120℃, czas 2-4 godziny) lub suszarka próżniowa i przechowywana w zapieczętowany sposób natychmiast po wysuszeniu, aby uniknąć wtórnego wchłaniania wilgoci; Zawartość wilgoci w surowcu jest pobierana próbka i testowana przed mieszaniem, a surowiec, który nie spełnia wymagań, jest zabroniony.

1.2 Zoptymalizuj stosunek surowców i poprawić kompatybilność

Włókno z drewna i plastik nie mają charakteru kompatybilnego. Jeśli nie dodaje się kompatybilizatora, łatwo jest prowadzić do słabego wiązania międzyfazowego między nimi i dużej różnicy w szybkości skurczania podczas chłodzenia, co powoduje wypaczenie.

Rx:

Dodatki: oparte na PVC drewniane plastic-plastyczne dodawanie chlorowanego polietylenu (CPE) i estra akrylowego; PE/PP drewniane plastic dodają bezwodnik po przeszczepionym polietylenem (PE-G-G-G-MAH), zwykle 2% -5% całkowitego surowca, aby zwiększyć siłę wiązania między proszkiem drewna a plastikiem.

Kontroluj odsetek proszku drewnianego: zbyt wysoki odsetek proszku drewna (zwykle zalecany jako mniej niż 60%) zmniejszy wytrzymałość materiałów i łatwy do pękania i deformacji; Zaleca się dostosowanie zgodnie z zastosowaniem, 40% -50% stosunku proszku drewna jest odpowiednie do paneli ściennych dekoracji domowej, a 55% można odpowiednio zwiększyć do instalacji przemysłowej.

Dodaj dodatki przeciw deformacyjne: Dodaj 1% -3% nieorganiczne wypełniacze nieorganiczne, takie jak proszek talk i węglan wapnia (które muszą być aktywowane przez środek sprzęgający), aby zmniejszyć ogólny skurcz materiału; Dodaj 0,5% -1% przeciwutleniacza (takiego jak 1010) i Absorbera UV, aby zmniejszyć odkształcenie w późniejszym starzeniu.

1.3 Kontrola jednolitości mieszania surowców

Mieszanie nierównomierności doprowadzi do nierównowagi lokalnego stosunku mąki/tworzywa sztucznego, a skurcz każdej części po wytłaczaniu nie jest spójny.

Rozwiązanie: Użyj miksera szybkiego (prędkość obrotowa 800-1200R/min), najpierw dodaj cząsteczki z tworzyw sztucznych, kompatybilizator i dodatki, ciepło do zmiękczania z tworzywa sztucznego (PVC około 100-120℃, PE około 120-140℃), następnie dodaj suszony proszek z drewna, wymieszaj przez 5-8 minut, upewnij się, że materiał jest jednolity i luźny, bez guzka.

2 , Proces formowania wytłaczania: Równowaga plastyczności i stresu

Wyciągnięcie jest podstawowym procesem tworzenia się drewna-plastycznego panelu ścian, a nierównomierna plastyzacja i kontrola prędkości temperatury/obrotu są głównymi przyczynami deformacji.

2.1 Optymalizacja kombinacji śrub i prędkości

Śruba jest kluczem do plastyzacji materiału. Jeśli siła ścinania jest niewystarczająca, proszek z drewna i plastiku nie można w pełni zintegrować; Jeśli siła ścinania jest zbyt duża, łatwo jest spowodować lokalne przegrzanie i degradację, co powoduje naprężenie wewnętrzne.

Rx:

Wybór śruby: Śruba typu barierowego lub śruba separacji stosuje się do zwiększenia pojemności na ścinanie i mieszania materiałów, szczególnie w przypadku preparatów o wysokiej zawartości proszku drewna, należy zwiększyć stosunek śruby do średnicy (zaleca się L/D = 28-32: 1).

Kontrola prędkości obrotowej: dostosowany zgodnie z preparatem surowca, zwykle od 30-60 obr / min. Nadmierna prędkość obrotowa (>60 obr / min) może prowadzić do niewystarczającej plastyfikacji i resztkowych niezwiązanych cząstek w materiale. I odwrotnie, nadmiernie niska prędkość obrotowa (<30 obr / min) powoduje niską wydajność produkcji i przedłużony czas przebywania materiałów w lufie, co może powodować starzenie się i degradację.

2.2 Precyzyjna kontrola temperatury lufy i dyszy

Nadmierne temperatury mogą powodować degradację tworzyw sztucznych i karbonizację mąki drewnianej, zmniejszając wytrzymałość materiału. I odwrotnie, niewystarczające temperatury prowadzą do niewystarczającej plastyfikacji i słabego przepływu materiału, co powoduje nierównomierne deformację skurczu po wytłaczaniu. Należy zaimplementować segmentowy system kontroli temperatury, przy czym temperatura bramy matrycy nieco wyższa niż strefa homogenizacji, aby zapobiec przedwczesnemu chłodzeniu przy bramie matrycy, co może powodować problemy z rozładowaniem materiału lub chropowatość powierzchni (zwiększające ryzyko deformacji w późniejszych stadiach). Profile temperatury należy regulować zgodnie z plastikowym podłożem:

|

Sekcja cylindra |

Zakres temperatur(℃) |

działać na |

|

Sekcja paszowa |

140-160 |

Rozgrzej materiał, aby uniknąć pomostowania |

|

Sprężona sekcja |

160-175 |

Stopniowo plastyczne, wydalanie powietrza |

|

Segment harmonizacji |

175-185 |

Dokładnie wymieszaj, aby zapewnić jednolitą plastyczność |

|

Głowa/usta |

180-190 |

Stabilne wyładowanie, aby uniknąć szybkiego chłodzenia materiałów |

2.3 Optymalizuj projekt i precyzję formy

Forma jest bezpośrednim wyznacznikiem kształtu płyty ściennej. Nierówny kanał przepływowy otwierania pleśni i słaba przyczepność formowania doprowadzi do nierównej siły podczas wytłaczania materiałów i deformacji po chłodzeniu.

Rx:

Kanał przepływu w ustach pleśni: Przyjmuje się stopniowy projekt kanału przepływowego, aby zapewnić jednolite prędkości przepływu materiału w ustach pleśni (unikaj szybkiego natężenia przepływu na krawędzi i powolnej prędkości przepływu w środku), a powierzchnię kanału przepływowego powinna być wypolerowana (chropowatość RA RA≤ 0.8μm) w celu zmniejszenia odporności na przepływ materiału.

Forma kształtowa: zaprojektuj formę kształtu adsorpcji próżniowej zgodnie z grubością płytki ścianowej (grubość płyty ściennej wynosi 5-10 mm, a stopień próżniowy jest kontrolowany przy 0,04-0,06 MPa), upewnij się, że płyta ścienna jest ściśle przymocowana do kształtowanej formy, a otwarte jednolite kanały chłodzącej wodne w kształcie obłędnej obłędnej

2.4 Chłodzenie i ustawienie: klucz do wyeliminowania naprężenia wewnętrznego

Chłodzenie i niewłaściwe ustawienie jest najbardziej bezpośrednią przyczyną zginania panelu ściennego, rdzeń jest „jednolite chłodzenie, powolne uwalnianie stresu”.

2.4.1 Zastosowanie „stopniowego chłodzenia” zamiast „nagłego chłodzenia”

Temperatura świeżo wytłaczonej płyty ściennej jest wysoka (około 160-180℃). Jeśli jest bezpośrednio umieszczony w zbiorniku chłodzącym w niskiej temperaturze (<20℃), powierzchnia szybko się skurczy i stwardnianie, podczas gdy wnętrze jest nadal w stanie zmiękczania w wysokiej temperaturze. W późniejszym etapie wewnętrzny skurcz pociągnie powierzchnię, powodując wypaczanie (zwykle „wklęsły w środku i po obu stronach”).

Rozwiązanie: Skonfiguruj trzyetapowy układ chłodzenia:

Chłodzenie pierwszego poziomu (stabilizujące chłodzenie formy): Temperatura ściany jest zmniejszona z 180℃ do 80-100℃ przez kanał wodny w formie stabilizującej (temperatura wody jest kontrolowana w 50-60℃), a kształt jest wstępnie ustalony;

Wtórne chłodzenie (chłodzenie natryskowe): Użyj atomizowania sprzętu natryskowego, aby równomiernie spryskiwać 40-50℃ ciepła woda i zmniejsz temperaturę do 40-50℃;

Poziom 3 Chłodzenie (chłodzenie zimnej wody): Wprowadź zbiornik zimnej wody w 20-30℃ i całkowicie ostygnąć do temperatury pokojowej (czas pobytu 5-8 minut).

Klucz: Woda chłodząca powinna równomiernie pokryć obie strony płyty ściennej, aby uniknąć nadmiernego chłodzenia z jednej strony (płytki prowadzące można ustawić w zbiorniku wodnym, aby zapewnić płynny przepływ).

2.4.2 Szybkość chłodzenia kontrolnego i czas

Prędkość chłodzenia powinna pasować do grubości ściany: grubość cienkiej ściany <5 mm, całkowity czas chłodzenia można kontrolować w 8-10 minut; Gruba grubości ściany> 8 mm, należy ją przedłużyć do 12-15 minut, aby zapewnić całkowite chłodzenie wewnętrzne i uniknąć „wtórnego skurczu” na późniejszym etapie.

(4) Przyczepność i cięcie: Unikaj odkształcenia spowodowanego przez siły zewnętrzne

Nierównowaga prędkości przyczepności i niewłaściwy czas cięcia sztucznie zwiększy wewnętrzny naprężenie paneli ściennych, co spowoduje deformację.

2.5 Dopasowanie prędkości przyczepności i prędkości wytłaczania

Zbyt szybka prędkość przyczepności: rozciągnie płytkę ścienną, co powoduje wzrost podłużnej szybkości skurczania, później łatwe do „zmniejszania” deformacji;

Zbyt powolna prędkość przyczepności: płyta ścienna pozostaje w formowaniu zbyt długo, co jest łatwe do zwisania i zginania z powodu własnej wagi.

Rozwiązanie: Użyj zmiennej częstotliwości regulowanej prędkości. Poprzez monitorowanie czujnika wyników wytłaczania w czasie rzeczywistym utrzymuj współczynnik prędkości przyczepności do ekstruzowania między 1,05-1.1: 1 (upewnienie się, że prędkość trakcji nieznacznie przekracza prędkość wytłaczania, aby zagwarantować płaskie panele ścienne bez zmarszczek). Jednocześnie utrzymuj jednolite ciśnienie zarówno w górnych, jak i dolnych rolkach (ciśnienie 0,2-0,3 MPa), aby zapobiec nierównomiernemu obciążeniu po jednej stronie.

2.5 Precyzja czasu cięcia i sprzętu

Gdy panel ścienny nie jest całkowicie chłodzony (temperatura> 30℃) Podczas cięcia lub łopata tnąca nie jest ostre, a prędkość obrotowa jest zbyt niska, niezrównoważona siła na krawędzi tnącej spowoduje lokalne odkształcenie.

Rx:

Czas cięcia: Po trzecim poziomie chłodzenia upewnij się, że temperatura ściany jest obniżona do temperatury pokojowej (<25℃) przed cięciem;

Sprzęt do cięcia: stosuje się szybką piła okrągła (rewolucje 3000-4000r/min). Saw ostrze musi być regularnie dopracowane. Podczas cięcia płyta ścienna jest przymocowana przez urządzenie prowadzące, aby uniknąć wstrząsania podczas cięcia.

2.6 po leczeniu i magazynowaniu: konsoliduj efekt formowania

Nawet jeśli proces produkcyjny jest dobrze kontrolowany, niewłaściwe przetwarzanie może nadal prowadzić do odkształcenia, a „Uwolnienie stresu” i „Kontrola środowiska” powinno być skupione.

2.6.1 Zakończono leczenie czasu produktu (uwalnianie stresu)

Nowo wyprodukowane panele ścienne nadal mają niekompletne naprężenie wewnętrzne, które można łatwo odkształcić, jeśli są bezpośrednio ułożone.

Rozwiązanie: Cutne panele ścianowe są starannie ułożone na płaskiej palecie, a wysokość każdego stosu nie jest większa niż 1,2 metra (aby uniknąć deformacji dna spowodowanego ciężkim ciśnieniem). Panele ścienne są umieszczane w normalnej temperaturze (20-25℃) i wentylowane środowisko przez 7-10 dni, aby umożliwić naturalne uwalnianie stresu wewnętrznego. Proces ten nazywa się „leczeniem efektu czasu”.

2.6.2 Standaryzowane przechowywanie i transport

Środowisko przechowywania jest wilgotne: proszek drewniany pochłania wilgoć i rozszerza się, co powoduje zginanie płytki ściennej;

Ogromna zmiana temperatury otoczenia: Plastikowe rozszerzenie cieplne i skurcz zimny nasila się, powodując wypaczanie.

Rx:

Magazyn magazynowy: zachowaj suchość (wilgotność względna≤60%), wentylowane, unikaj bezpośredniego światła słonecznego i w pobliżu źródła ciepła (takiego jak ogrzewanie, kotł);

Metoda układania: panele ścienne powinny być ułożone w stosy „twarzą w twarz, z tyłu do tyłu” w naprzemiennie, oddzielone drewnianymi paskami (rozmieszczonymi 50-100 mm) w środku, aby zapewnić cyrkulację powietrza; Dno powinno być podniesione z drewnem poduszkowym (co najmniej 10 cm nad ziemią), aby zapobiec inwazji wilgoci z ziemi;

Proces transportu: przykryj deszczową szmatką, aby uniknąć deszczu; Obsługuj ostrożnie podczas ładowania i rozładunku, aby uniknąć kompresji i zderzenia.

zsumować

Wyzwanie deformacji paneli ściennych WPC z drewna-plastycznego WPC reprezentuje „proces ogólny”, który wymaga przestrzegania kompleksowego przepływu pracy: kontrola wilgoci w surowcach→ Jednoliczna plastyzacja→ Stopniowe chłodzenie→ uwalnianie stresu→ Standaryzowane przechowywanie. Kluczem jest zrównoważenie wyraźnych cech włókien drewna i tworzyw sztucznych w celu zminimalizowania wewnętrznego akumulacji naprężeń. Dzięki precyzyjnemu regulacji krytycznych parametrów (szczególnie zawartości wilgoci, temperatury i szybkości chłodzenia) wraz z zoptymalizowanym sprzętem i monitorowaniem jakości, deformacja może być kontrolowana w ciągu 1%, spełniając zarówno wymagania produkcyjne, jak i potrzeby w zakresie aplikacji.