Maszyna do produkcji pelletu Yongte WPC przetwarza PP/PE+drewno na wysokiej jakości pelety (200-1000 kg/h). Ekologiczny, zautomatyzowany, z markowymi komponentami. Uzyskaj wycenę już teraz!

Yongte WPC Pellet Making Machine to wysokowydajny system zaprojektowany do produkcji najwyższej jakości pelletów z kompozytu drewna i plastiku (WPC). Wykorzystuje 25-30% przetworzonego tworzywa PP/PE i 30-70% mączki drzewnej, równoważąc zrównoważony rozwój z wydajnością materiałową. Wyposażona w najwyższej klasy podzespoły — w tym falowniki ABB, styczniki Siemens, regulatory temperatury Omron i systemy magazynowania ze stali nierdzewnej 304 — maszyna zapewnia wyjątkową produktywność przy wydajności wyjściowej do 1000 kg/h. Ekologiczna konstrukcja i uproszczona konserwacja sprawiają, że jest to idealne rozwiązanie do produkcji pelletu WPC na skalę przemysłową, zapewniając stałą jakość i niezawodność działania.

✅ Wysoka wydajność: Wydajność do 1000 kg/godz

✅ Ekologiczny: wykorzystuje 30-70% proszku drzewnego + PP/PE z recyklingu

✅ Markowe komponenty: falownik ABB, stycznik Siemens

✅ Łatwa konserwacja: uproszczona struktura + przyjazne dla użytkownika sterowanie

✅ Materiał przeznaczony do kontaktu z żywnością: system przechowywania ze stali nierdzewnej 304

✅ Oszczędność energii: zoptymalizowana konstrukcja silnika (55-160 kW)

✅ Trwała śruba z materiału W4 zapewniająca wysoką obróbkę wypełniacza

✅ Lufa ze stopu aluminium 101 zapewnia długą żywotność

| Model |

SH65 |

SH75 | SH92 |

| Typ wytłaczarki | Wytłaczarka dwuślimakowa równoległa | Wytłaczarka dwuślimakowa równoległa | Wytłaczarka dwuślimakowa równoległa |

| Średnica śruby | 65mm | 75mm |

92mm |

| Stosunek L/D | 40:1 | 40:1 | 40:1 |

| Typ śruby | segmenty połączone | segmenty połączone | segmenty połączone |

| Materiał śruby | W4 trwałe | W4 trwałe | W4 trwałe |

| Materiał beczki | Stop 101 | Stop 101 | Stop 101 |

| Główna moc silnika | 55kw | 90kw | 160kw |

| wejście Surowiec | Tworzywo sztuczne z recyklingu PP/PE + drewno | Tworzywo sztuczne z recyklingu PP/PE + drewno | Tworzywo sztuczne z recyklingu PP/PE + drewno |

| Zawartość drewna | 30-70% | 30-70% | 30-70% |

| Materiał wyjściowy | Pellet WPC, płatki WPC | Pellet WPC, płatki WPC | Pellet WPC, płatki WPC |

| Pojemność |

200-300 kg/godz |

400-600 kg/godz |

1000 kg/godz |

Maszyna do produkcji pelletu Yongte WPC składa się z systemu podawania, równoległego systemu wytłaczania dwuślimakowego, systemu granulowania na gorąco, systemu chłodzenia z nadmuchem i systemu przechowywania materiału.

Równoległy system wytłaczania dwuślimakowego: Wysokowydajny system wytłaczania o wydajności wyjściowej 600-800 kg/h. Jest przeznaczony do mieszania 25-30% tworzywa PP/PE pochodzącego z recyklingu z 70% mączki drzewnej, zapewniając równomierne mieszanie i stabilną wydajność wytłaczania przy produkcji pelletu z kompozytu drewno-plastik (WPC) r

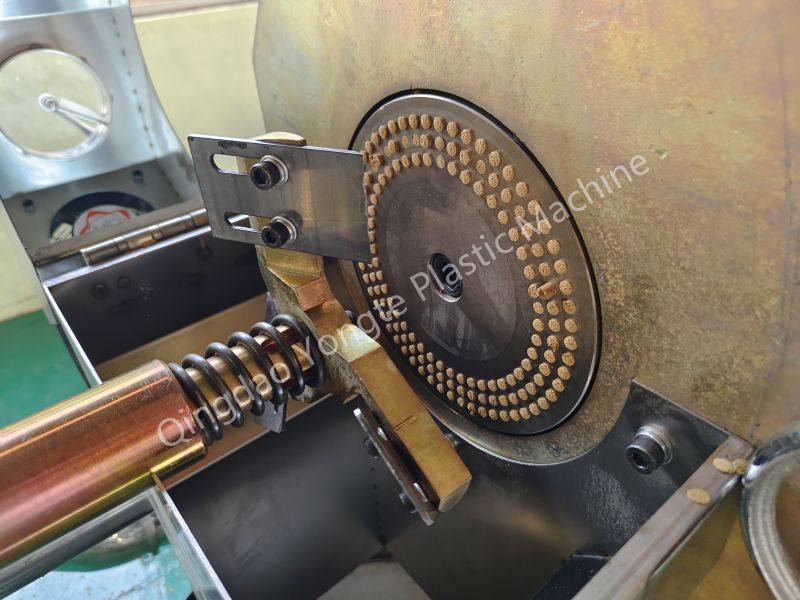

System granulowania na gorąco: Wizualizowany system granulowania na gorąco z wysokowydajnym sprzętem do kruszenia

System chłodzenia nadmuchem: Trójstopniowy system chłodzenia nadmuchem zapewnia szybką wydajność chłodzenia. Rury przenośnika mają dwuwarstwową konstrukcję płaszcza ze zintegrowanym chłodzeniem wodnym, co umożliwia równomierne odprowadzanie ciepła i stałą jakość peletu podczas procesu chłodzenia.

System magazynowania materiałów: Wszystkie rury przenośników i zbiorniki magazynujące są wykonane ze stali nierdzewnej 304, co zapewnia odporność na korozję i zgodność z normami higienicznymi w celu długotrwałej, stabilnej pracy.

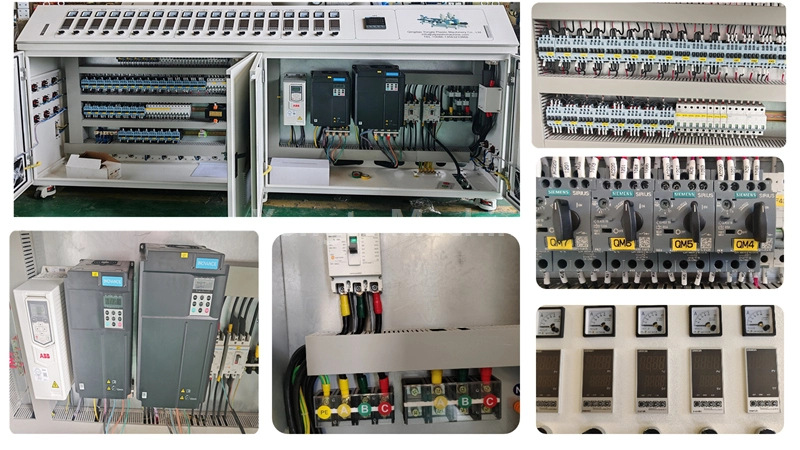

Elektryczny system sterowania: Wyposażony w falowniki ABB, styczniki Siemens i regulatory temperatury Omron, zapewniające precyzyjną i stabilną pracę zautomatyzowanej linii produkcyjnej.

Granulki WPC produkowane przez maszynę do wytwarzania peletek WPC firmy Yongte charakteryzują się doskonałym uplastycznieniem, stałą jakością i wysoką wydajnością. Granulki te charakteryzują się doskonałymi właściwościami mechanicznymi, takimi jak wysoka odporność na uderzenia i wytrzymałość na rozciąganie, co czyni je idealnymi do tworzenia trwałych produktów WPC, takich jak tarasy, ogrodzenia i meble. Jednolity rozmiar cząstek i gęstość granulek zapewniają bezproblemową obróbkę w dalszych maszynach do wytłaczania lub formowania wtryskowego, minimalizując straty produkcyjne i zwiększając ogólną wydajność. Co więcej, przyjazny dla środowiska skład granulatu, łączący tworzywa sztuczne pochodzące z recyklingu z odnawialnymi włóknami drzewnymi, wpisuje się w światowe trendy w zakresie zrównoważonego rozwoju, pomagając producentom w spełnieniu przepisów środowiskowych i zapotrzebowaniu konsumentów na materiały przyjazne dla środowiska.

Integracja serwomotorów w granulatorze Yongte WPC umożliwia precyzyjną kontrolę w czasie rzeczywistym nad procesem granulacji. Ta precyzja gwarantuje stały rozkład wielkości cząstek – krytyczny czynnik przy wytwarzaniu wysokiej jakości granulek WPC o jednolitych właściwościach fizycznych. Co więcej, wysoka responsywność serwomotorów pozwala na szybkie, dynamiczne regulacje podczas produkcji, minimalizując przestoje i optymalizując ogólną wydajność i niezawodność systemu. Warto zauważyć, że układ serwomotoru zmniejsza zużycie energii o około 15–20% w porównaniu z tradycyjnymi konfiguracjami silników, zwiększając efektywność energetyczną przy jednoczesnym zachowaniu precyzji produkcji.

Główną fazą węglika w materiale WR4 jest węglik wanadu (VC), który wykazuje ultrawysoką mikrotwardość HV2600, co zapewnia materiałowi wyjątkową twardość i doskonałą odporność na zużycie. Węgliki w WR4 są równomiernie rozproszone w kulistej lub prawie kulistej morfologii, a struktura znacznie zwiększa udarność poprzez minimalizację punktów koncentracji naprężeń. Co więcej, testy obróbki cieplnej wykazały, że WR4 wykazuje minimalne odkształcenie wymiarowe podczas hartowania (nawet w identycznych warunkach procesu) i osiąga bardzo jednolitą twardość po hartowaniu. Jego metalograficzna struktura charakteryzuje się drobnoziarnistym martenzytem, który przyczynia się do doskonałej ochrony przed odpryskami i długotrwałej odporności na zużycie. Zaprojektowany specjalnie do zastosowań o dużym zużyciu – szczególnie w obszarach przetwarzania polimerów o dużej zawartości wypełniaczy – WR4 umożliwia naszej maszynie do produkcji pelletu WPC produkcję peletów WPC o zawartości drewna do 70%, przy jednoczesnym zachowaniu integralności strukturalnej i stabilności procesu.

Konstrukcja beczki Yongte została zastosowana ze względu na wyjątkową odporność na ciepło i korozję, co znacznie zwiększa wydajność i stabilność procesu granulacji. Integracja cylindra w kształcie „8” i materiału ze stopu 101 gwarantuje stałą jakość produktu, minimalizując jednocześnie potrzebę częstej konserwacji, co jeszcze bardziej zwiększa niezawodność działania systemu.

Wysoce zautomatyzowany system zintegrowany z procesem granulacji znacznie ogranicza interwencję ręczną, minimalizując w ten sposób błędy ludzkie i zwiększając precyzję działania. Posiada zaawansowane algorytmy sterujące, które monitorują i dostosowują parametry procesu w czasie rzeczywistym, zapewniając optymalne warunki powstawania granulatu. Ta automatyzacja nie tylko usprawnia produkcję, ale także umożliwia ciągłe monitorowanie i rejestrowanie danych, ułatwiając rygorystyczną kontrolę jakości i pełną identyfikowalność partii produkcyjnych. Dodatkowo system jest wyposażony w intuicyjny interfejs użytkownika i możliwości zdalnego dostępu, dzięki czemu operatorzy mogą zarządzać procesem i rozwiązywać problemy z dowolnego miejsca, co jeszcze bardziej poprawia ogólną wydajność operacyjną i szybkość reakcji.

Wyposażony w najwyższej klasy komponenty elektryczne — w tym falowniki ABB, styczniki Siemens, regulatory temperatury Omron i system sterowania PLC Siemens — nasz elektryczny system sterowania zapewnia precyzyjną i stabilną pracę całej zautomatyzowanej linii produkcyjnej. System integruje zaawansowane algorytmy sterowania i precyzyjne czujniki, aby dokładnie regulować kluczowe parametry produkcji, takie jak prędkość, ciśnienie i temperatura, w czasie rzeczywistym. Ta skrupulatna kontrola nie tylko gwarantuje stałą jakość produktu, ale także minimalizuje występowanie wad. Dodatkowo system posiada inteligentną funkcję autodiagnostyki, która szybko wykrywa potencjalne problemy i ostrzega operatorów, umożliwiając terminową konserwację i znacznie redukując nieplanowane przestoje.