Rynek wysokiej klasy profili drewna-plastycznego nadal się rozgrzewa, aLinie produkcyjne Yongte współekrezyjnepomagają firmom w wykorzystaniu możliwości rozwoju.

W ostatnich latach, wraz z rosnącym przyjęciem koncepcji zielonych budynków, wysokiej klasy profili drewna-plastycznego, z podwójnymi zaletami przyjazności dla środowiska i trwałości, szybko zastępują tradycyjne materiały w wysokiej klasy zastosowaniach, takich jak wille, hotele ocenione gwiazdą i malownicze krajobrazy. Dane rynkowe pokazują, że popyt na ten produkt wzrósł średnio o 18% rocznie w ciągu ostatnich trzech lat. Nie tylko przezwyciężają problemy tradycyjnego drewna podatne na wilgoć, deformację i inwazję owadów, ale także dotyczą złej konsystencji i odporności na warunki pogodowe zwykłych profili z tworzywa sztucznego. Mogą również zmniejszyć naturalne zużycie drewna o ponad 30%, wysoce wyrównane z trendem rozwoju zielonego i niskoemisyjnego. Jednak wielu producentów drewnianych plastiki jest nadal ograniczonych tradycyjnymi liniami produkcyjnymi, co utrudnia wejście na rynek wysokiej klasy. Profile wytwarzane przez konwencjonalny sprzęt są podatne na starzenie się, zanikanie i drapanie powierzchni po 3-5 latach użytkowania na zewnątrz, co czyni je nieodpowiednimi do zastosowań z wysokiej klasy. Poprawa wydajności surowców znacznie zwiększa koszty, osłabienie konkurencyjności cen produktu. Ta „koszt wydajności” stała się główną przeszkodą w modernizacji branży.

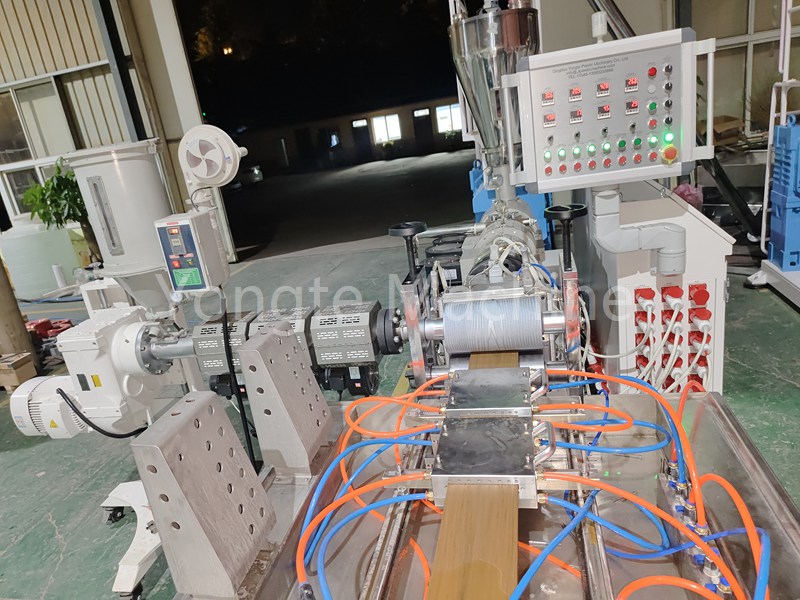

Zwracając się do punktów bólu branżowego, Yongte Plastic Machinery uruchomiłLinia współekwytrzymaniaspecjalnie zaprojektowany do produkcji wysokiej klasy profili drewna-plastycznego. Ta linia wykorzystuje wielowarstwową technologię złożoną, aby osiągnąć równowagę między wydajnością a kosztami. Warstwa powierzchniowa tej linii wykorzystuje wysoce stabilne surowce z dodatkami opornymi na UV i zużycia, przedłużając starzenie się żywotności profilu na ponad 15 lat i poprawiając odporność na zużycie o 25%. Warstwa rdzenia obejmuje 60% mąki drewnianej i 20% materiału z recyklingu, zapewniając siłę przy jednoczesnym zmniejszeniu kosztów surowców o 12% -15%, skutecznie łagodząc presję kosztową. Linia ma ukierunkowane optymalizacje w kluczowych etapach procesu: System wytłaczania jest zaprojektowany dla specyficznych charakterystyk surowców, osiągając jednolitość mieszania przekraczającym 98%, zapobiegając rozłuszczeniu i pęknięciu. System kontroli temperatury ma dokładność ± 1 ° C, skutecznie zmniejszając złom i utrzymując stałą wydajność produktu wynoszącą ponad 95%. Forma jest zbudowana z wysoce odpornego na zużycie materiału i utrzymuje dokładność wymiarową ± 0,2 mm po 10 000 godzin ciągłej pracy, znacznie zmniejszając częstotliwość wymiany i umożliwiając szybkie regulacje. Zmiana produkcji i uruchomienie zajmuje tylko 30 minut, co znacznie poprawia wydajność produkcji w wielu specyfikacjach.

Systemy pomocnicze są również zoptymalizowane pod kątem stabilności. Tolerancja stosunku podajnika wynosi ± 0,5%, zapewniając spójność produktu. Wstępna obróbka w proszku, poprzez suszenie i badanie, kontroluje zawartość wilgoci do mniej niż 3%, osiągając szybkość usuwania zanieczyszczeń 99%, zapobiegając pęcherzykom powietrza i uszkodzeniu sprzętu. System chłodzenia wykorzystuje trzyetapowy postępowy proces chłodzenia, aby zapobiec deformacji i pęknięciu profili, zapewniając stabilność wymiarową i jakość powierzchni gotowego produktu. Linia produkcyjna zawiera również intuicyjny, łatwy w użyciu interfejs użytkownika, który wyświetla kluczowe parametry w czasie rzeczywistym i ostrzeżenia problemów w ciągu 10 sekund od wszelkich anomalii, zapewniając zalecane rozwiązania i minimalizując przestoje. Nowi operatorzy mogą niezależnie rozpocząć pracę po zaledwie tygodniu szkolenia, zmniejszając zależność od oddanych techników.

Jeśli chodzi o zwrot z inwestycji, ta linia produkcyjna pomaga firmom rozwinąć się na rynek wysokiej klasy z możliwymi do zarządzania inwestycją. Obecnie marginesy zysku dla standardowych produktów z drewna-plastycznym wynoszą około 8%-10%, podczas gdy profile wysokiej klasy mogą osiągnąć 20%-25%. Firmy mogą korzystać z tej technologii do produkcji wysokiej klasy produktów, takich jak podłogi zewnętrzne i dekoracyjne panele ścienne, zyskując przewagę konkurencyjną w projektach budowlanych w willi i malowniczej okolicy. Praktyczne aplikacje wykazały, że klienci zazwyczaj osiągają zwrot z inwestycji w ciągu 6-8 miesięcy od uruchomienia, a niektóre firmy już widziała, że ich wysokiej klasy sprzedaż produktów stanowi ponad 40%. Oprócz sprzętu Yongte zapewnia również obsługę usług w pełnym cyklu, w tym planowanie zakładu, szkolenie instalacyjne, 24-godzinną reakcję techniczną i 48-godzinną konserwację na miejscu, zapewniając płynną produkcję.Wysokiej klasy rynek profilu drewna-plastycznego wciąż się rozwija. Linia produkcyjna Yongte koncentruje się na trzech podstawowych potrzebach: stabilnej produkcji, kontroli kosztów i dostawach na dużą skalę. Pomaga firmom przezwyciężyć techniczne wąskie gardła, wykorzystać możliwości na rynku zielonych materiałów budowlanych oraz osiągnąć modernizację przemysłową i poprawę wartości.