Yongte jest profesjonalnym producentem Factory Process Process Machine WPC z obsługą projektu skrętu i wysokiej jakości

Zamówienia na surowce: Wybierz wysokiej jakości żywicę PVC, proszek z drewna lub włókno drewna jako główne surowce. Żywica PCV zwykle wybiera produkty marki klasy medycznej, a proszek drewniany jest dostarczany przez profesjonalne firmy z drewna z wysokiej jakości gatunkami drzew proszek proszkowy, a w celu spełnienia wymagań produkcyjnych wymagane są zawartość wilgoci i inne wskaźniki.

Wood w proszku należy ocenić, przeglądać, zmielone, wysuszone i pokryte, aby zapewnić jego jakość i wydajność w późniejszym przetwarzaniu. Jednocześnie materiały pomocnicze, takie jak stabilizatory, środki pieniące, modyfikatory, smary, barwniki itp. Są przygotowywane w określonej proporcji.

Składniki: Zgodnie z wymogami wydajności produktu i formuły dokładnie zważyć różne surowce i dodaj je do sprzętu do mieszania.

Włóż zważoną żywicę PVC, proszek z drewna, stabilizator, środek pieniący, modyfikator itp. W szybkim mikserze do wstępnego mieszania, aby różne surowce równomiernie rozproszyły się.

Ogrzewanie i mieszanie: Podczas procesu mieszania materiał jest podgrzewany w celu plastyfikacji żywicy PVC. Temperatura jest ogólnie kontrolowana na około 100 ℃ -150 ℃, a czas wynosi około 5-15 minut. Specyficzne parametry zależą od wzoru i sprzętu.

Chłodzenie i rozładowywanie: Po zakończeniu mieszania materiał jest chłodzony do około 40 ℃ -60 ℃, a następnie rozładowywanie do kosza do przechowywania w trybie gotowości.

Karmienie: Mieszany materiał jest przekazywany do leja wytłaczarki za pomocą automatycznego urządzenia do karmienia.

Eksprolija plastyczna: Materiał jest poddawany obrotowej wytłaczaniu i ogrzewaniu śruby w lufie wytłaczarki, a także jest plastyczna i mieszana, tworząc jednolitą mieszaninę plastikowego drewna. Temperatura wytłaczarki jest ogólnie kontrolowana przy 140 ℃ -185 ℃, główna prędkość silnika wynosi 7-15r/min, a prędkość zasilacza wynosi 10-15R/min.

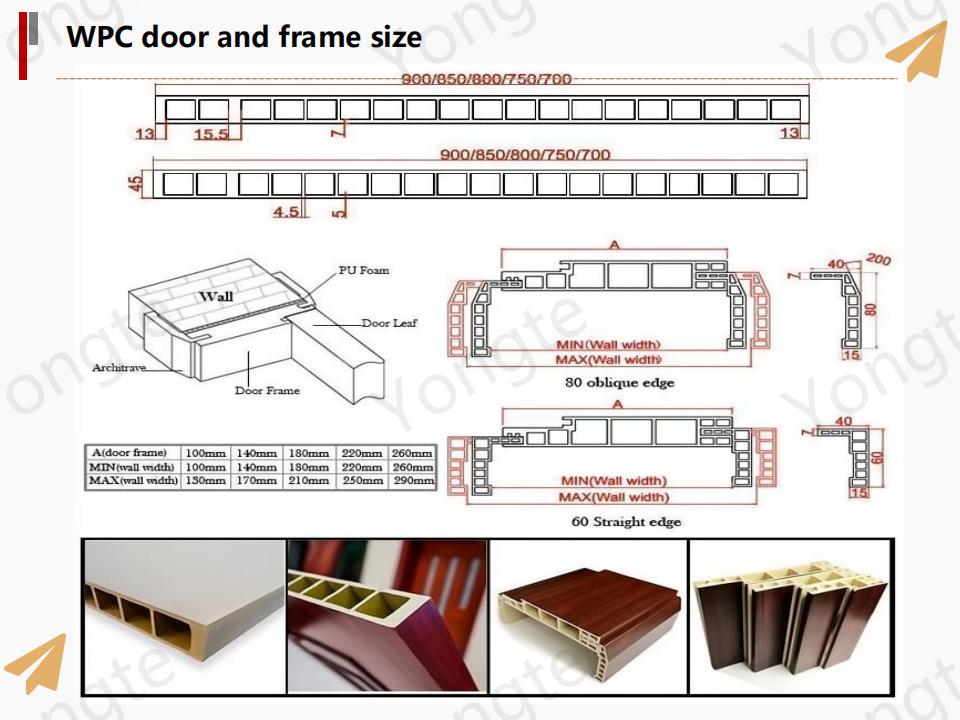

Formowanie pleśni: plastyczny materiał przechodzi przez port wytłaczania wytłaczarki i wchodzi do wstępnie zaprojektowanej formy. Pod działaniem formy powstaje ciągła pusta z wymaganym kształtem przekroju, na przykład pusta ramy drzwi, liść drzwi itp.

Chłodzenie i kształtowanie

Chłodzenie: wytłaczana ślepa ślepa natychmiast wjeżdża do urządzenia chłodzącego, zwykle przy użyciu chłodzenia wody lub chłodzenia powietrza, aby szybko schłodzić i zestalić puste miejsce i kształtować go w wymaganym kształcie i rozmiarze.

Przyczepność: podczas chłodzenia ślepa ślepa jest wyciągana przez urządzenie trakcyjne, aby zapewnić jego ciągłe i stabilne wytłaczanie i chłodzenie. Prędkość przyczepności odpowiada prędkości wytłaczania, zwykle około 1-5 m/min.

Cięcie

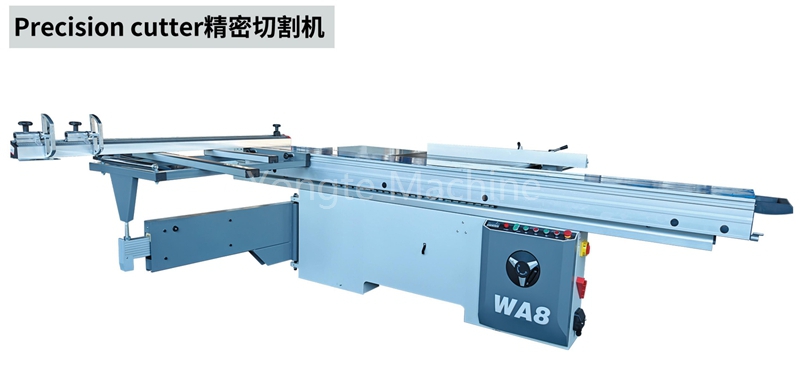

Cięcie o stałej długości: Po schłodzeniu i kształtowaniu drewniana płytka lub profil jest wycięty na wymaganą długość za pomocą urządzeń do cięcia zgodnie z wymaganiami rozmiaru drzwi, takich jak rama pionowa, pozioma rama ramy drzwi i rozmiar liścia drzwi.

Cutowanie cięcia: krawędzie ciętych części są przycięte w celu usunięcia burr, lampy błyskowej itp., Aby krawędzie części były gładkie i płaskie, aby zapewnić instalację i wykorzystanie wydajności drzwi.

Karmienie: Mieszany materiał jest przekazywany do leja wytłaczarki za pomocą automatycznego urządzenia do karmienia.

Eksprolija plastyczna: Materiał jest poddawany obrotowej wytłaczaniu i ogrzewaniu śruby w lufie wytłaczarki, a także jest plastyczna i mieszana, tworząc jednolitą mieszaninę plastikowego drewna. Temperatura wytłaczarki jest ogólnie kontrolowana przy 140 ℃ -185 ℃, główna prędkość silnika wynosi 7-15r/min, a prędkość zasilacza wynosi 10-15R/min.

Formowanie pleśni: plastyczny materiał przechodzi przez port wytłaczania wytłaczarki i wchodzi do wstępnie zaprojektowanej formy. Pod działaniem formy powstaje ciągła pusta z wymaganym kształtem przekroju, na przykład pusta ramy drzwi, liść drzwi itp.

Chłodzenie i kształtowanie

Chłodzenie: wytłaczana ślepa ślepa natychmiast wjeżdża do urządzenia chłodzącego, zwykle przy użyciu chłodzenia wody lub chłodzenia powietrza, aby szybko schłodzić i zestalić puste miejsce i kształtować go w wymaganym kształcie i rozmiarze.

Przyczepność: podczas chłodzenia ślepa ślepa jest wyciągana przez urządzenie trakcyjne, aby zapewnić jego ciągłe i stabilne wytłaczanie i chłodzenie. Prędkość przyczepności odpowiada prędkości wytłaczania, zwykle około 1-5 m/min.

Cięcie

Cięcie o stałej długości: Po schłodzeniu i kształtowaniu drewniana płytka lub profil jest wycięty na wymaganą długość za pomocą urządzeń do cięcia zgodnie z wymaganiami rozmiaru drzwi, takich jak rama pionowa, pozioma rama ramy drzwi i rozmiar liścia drzwi.

Cutowanie cięcia: krawędzie ciętych części są przycięte w celu usunięcia burr, lampy błyskowej itp., Aby krawędzie części były gładkie i płaskie, aby zapewnić instalację i wykorzystanie wydajności drzwi.

V, obróbka powierzchni:

Szlifowanie: Użyj maszyny do szlifowania, aby szlifować powierzchnię ciętych części drzwi, aby usunąć defekty powierzchni, poprawić płaskość i chropowatość oraz zapewnić dobrą podstawę do późniejszego obróbki powierzchni.

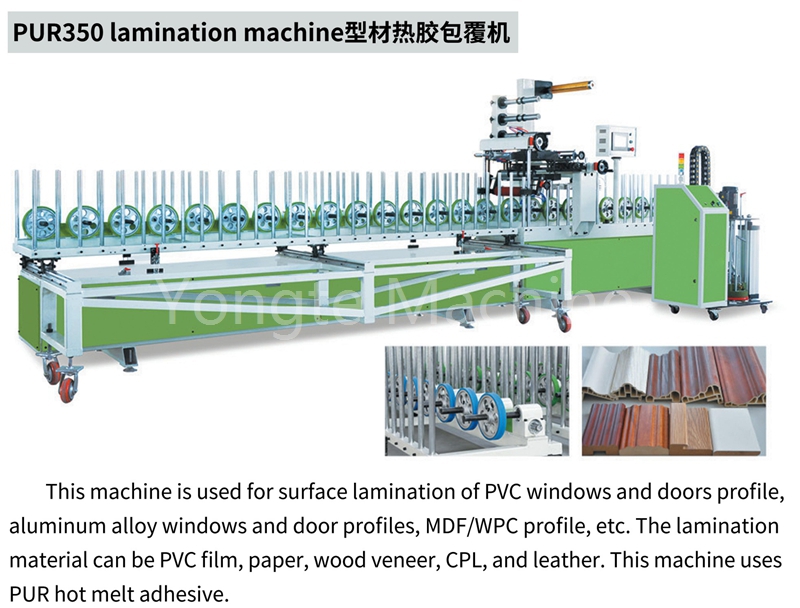

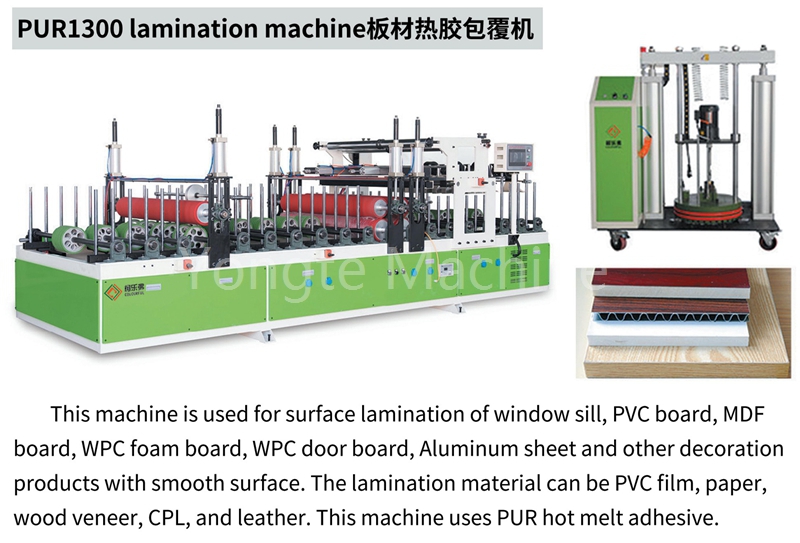

Laminowanie lub malowanie: Technologia transferu termicznego można wykorzystać do przeniesienia różnych ziaren drewna, kolorów lub wzorów na powierzchnię drzwi, aby produkt miał różnorodne wysokiej klasy ziarna i kolory drewna; Można go również pomalować, pomalować itp. Aby zwiększyć piękno i trwałość drzwi. Ponadto można wykonać obróbkę otrzewną, a warstwę filmu ochronnego można przymocować do odgrywania roli wodoodpornej i odpornej na zarysowania.

Vi, Zespół drzwi WPC

Zespół ramy drzwi: Zbierz części ramy ciętych, zwykle przy użyciu połączeń wpustowych i czopowych, połączeń kleju lub złącza, aby zapewnić strukturalną jędrność i dokładność wymiarową ramki drzwi.

Instalacja liści drzwi: Zbierz liść drzwi z ramą drzwi, zainstaluj akcesoria sprzętowe, takie jak zawiasy i zamki drzwi, debuguj elastyczność otwierania i zamykania drzwi oraz upewnij się, że normalna funkcja użycia drzwi.

VII, Kontrola jakości drzwi WPC:

Przeprowadzaj kontrolę wysokiej jakości na powierzchni traktowanej liści i profili drzwi WPC, takich jak rozmiar, wygląd, wydajność itp., Aby zapewnić one odpowiednie standardy i wymagania.

VIII, Opakowanie i magazynowanie: Zapakuj profile drzwi WPC, które przeszły kontrolę jakości i przechowuj je w magazynie do przechowywania i opieki.